Co w technologii CONTRACK zmieniła zabudowa pierwszego przejazdu?

Na przełomie lipca i sierpnia w Krakowie zabudowano pierwsze wyprodukowane w technologii CONTRACK płyty przejazdowe. O samym zadaniu możecie przeczytać tutaj – w Akademii natomiast zapraszamy za kulisy tej realizacji. Co ją wyróżniało? Dlaczego stała się okazją do wykonania dodatkowych badań? Co udało nam się przetestować, po co i czy ta realizacja coś zmieniła?

Specyficzna lokalizacja

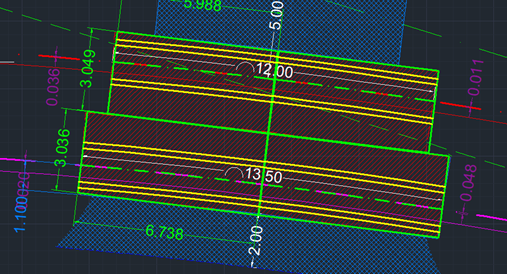

Pierwsza realizacja zabudowy infrastruktury tramwajowej z wykorzystaniem wielkogabarytowych prefabrykowanych płyt CONTRACK w Krakowie miała miejsce na przejeździe będącym częścią układu ulic Telimeny, Ćwiklińskiej i Aleksandry. Miejsce jest charakterystyczne ze względu na geometrię układu drogowo-torowego – nawierzchnia tramwajowa zabudowana jest w łuku kołowym. Dla takiego układu zaproponowano użycie płyt prostokątnych, w których wykonano kanały umożliwiające wyłukowanie szyny.

Mapa Tarego – ul. Telimeny, lokalizacja zabudowy przejazdu tramwajowego CONTRACK

To właśnie w takim miejscu CONTRACK jasno pokazuje jedną ze swoich przewag. Wielkogabarytowe prefabrykaty pozwalają na zachowanie ciągłości, wysokiej jakości i trwałości nawierzchni. Wykonanie przejazdu w łuku przy użyciu dotychczas dostępnych technologii musiałoby zakładać wykorzystanie wielokrotnie większej liczby mniejszych prefabrykatów (według obliczeń dyrektora ds. realizacji kontraktów KZN Rail, Tomasza Bisa, konieczne byłoby zabudowanie aż 25 standardowych prefabrykatów), podczas gdy technologia CONTRACK zredukowała tę liczbę do 4 wielkogabarytowych płyt prefabrykowanych. Co więcej, dzięki testom wykonanym podczas tej zabudowy, specjaliści CONTRACK potwierdzili, że kolejne podobne projekty będą mogły być wykonane nawet przy użyciu jedynie dwóch prefabrykatów!

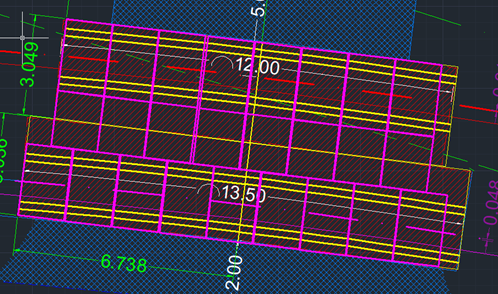

Prognozowane wykorzystanie standardowych płyt przy ul. Telimeny (wyk. Tomasz Bis)

Faktyczne wykorzystanie wielkogabarytowych prefabrykowanych płyt CONTRACK

Warunki zabudowy

Ze względu na zamknięcie całej linii i pozostałe prowadzone na niej prace, zabudowa prefabrykatów CONTRACK mogła trwać dłużej niż standardowy przewidywany czas realizacji takiego projektu. Dodatkowy czas postanowiono w pełni wykorzystać. W bezpiecznych warunkach przetestowano możliwie jak najwięcej rozwiązań logistycznych i technicznych. Celem testów było ułatwienie dobierania najbardziej efektywnych rozwiązań dla różnych warunków prac, a tym samym jeszcze przyspieszenie procesu zabudowy. Co testowaliśmy?

Załadunek

Dotychczas załadunki odbywały się przy użyciu dźwigu kołowego o udźwigu 100t na terenie KZN Bieżanów lub bezpośrednio na hali produkcyjnej KZN Rail przy użyciu halowej suwnicy dźwigarowej hakowej

Test: wypróbowaliśmy zewnętrzny załadunek płyt wielkogabarytową suwnicą trójkołową Combilift dostępną w KZN Bieżanów

Wniosek: Suwnica trójkołowa umożliwia szybki i sprawny załadunek eliminujący czas potrzebny do rozstawienia dźwigu do załadunku. W przypadku realizacji na Telimeny udało się skrócić ten etap o ok. godzinę. Dodatkowym atutem rozwiązania jest redukcja liczby pracowników potrzebnych do załadunku: Combilift wymaga jednego operatora, podczas gdy do obsługi dźwigu potrzebne są minimum dwie osoby: operator i hakowy.

Dostawa

Dotychczas wykorzystywaliśmy transport na naczepach rozsuwanych wzdłuż.

Test: Wykorzystanie własnej rozsuwanej naczepy niskopodwoziowej przystosowanej do załadunku suwnicą trójkołową Combilift.

Wniosek: Transport naczepą przystosowaną do zwiększenia swojej powierzchni ładunkowej poprzez rozciąganie wzdłuż i w szerz pozwala na dopasowanie się do przewożonego większych gabarytowo ładunków.

Rozładunek

Rozładunek przy użyciu dźwigu samojezdnego 100t

Test: Wykorzystaliśmy system bramownice + dźwig oraz specjalny samojezdny przemysłowy dźwig o udźwigu 100 t. Warunki zabudowy: praca pod trakcją w wąskiej przestrzeni zabudowy

Wniosek: niskie gabaryty bramownicy pozwalają jej zmieścić się i pracować pod czynną siecią trakcyjną. Użycie bramownicy odbywa się bezpośrednio nad płytą, przez co nie ma konieczności posiadania dużego placu rozładunkowego, jak ma to miejsce w przypadku dźwigu, który ustawia się i wkłada płyty bocznie. Zastosowanie przemysłowego dźwigu pozwoliło na wstawienie bramownicy przy czynnej sieci trakcyjnej w tor.

Ułożenie płyt:

Dotychczas: Dostępne do tej pory rozwiązania zakładały wykorzystanie dużej liczby prefabrykowanych płyt (patrz rys. Prognozowane wykorzystanie standardowych płyt przy ul. Telimeny).

Testy: Zastosowaliśmy wielkogabarytowe prefabrykowane płyty CONTRACK.

Wniosek: zaproponowane rozwiązanie z użyciem płyt przejazdowych prefabrykowanych CONTRACK pozwoliło skrócić czas zabudowy przejazdu i wznowić ruch drogowy po 3 dobach od jego wstrzymania.

Wynik testów

Szerokie przetestowanie rozwiązań logistycznych pozwoliło nam ocenić, w jakich warunkach najlepiej sprawdzają się wybrane technologie. Dzięki temu zespół CONTRACK może jeszcze lepiej dostosować rozwiązania logistyczne do specyfiki konkretnej realizacji.. To informacje, które znacznie przybliżają nas do celu – zabudowy kluczowych elementów infrastruktury tramwajowej w zaledwie 72 h (a nawet szybciej – stay tuned!)!