Jak powstaje technologia prefabrykacji rozjazdów tramwajowych?

Żadna innowacja nie powstaje z dnia na dzień. Również nasi specjaliści, tworząc technologię Contrack, przeszli całą ścieżkę pojawiających się wciąż nowych pytań i poszukiwania najlepszych rozwiązań. Jak powstawała technologia, która ma szansę zmienić podejście do projektowania i realizacji węzłów tramwajowych? Sprawdź, z jakimi wyzwaniami technologicznymi musieliśmy się zmierzyć prowadząc ten projekt badawczy.

Dlaczego powstała technologia Contrack?

Prefabrykacja rozjazdów kolejowych od dawna nasuwała specjalistom Grupy KZN Bieżanów pytanie, czy można przenieść to rozwiązanie do segmentu tramwajowego. Doświadczenie KZN Rail w zabudowie nawierzchni tramwajowej podpowiadało jednocześnie, że konieczne jest znalezienie rozwiązania, które pozwoli przyspieszyć zabudowę węzłów tramwajowych, jednocześnie znacznie ograniczając ilość pracy ludzkiej wykonywanej na placu budowy i redukując wpływ czynników zewnętrznych na ich jakość (np. warunki atmosferyczne wpływające na proces wiązania mieszanki betonowej). Doskonaląc dotychczasowe sposoby prowadzenia robót, kierowaliśmy się wnioskami z przeprowadzonych już realizacji. Analiza wszystkich aspektów prac, które wymagały udoskonalenia, pozwoliła nam na wysunięcie wniosku: prefabrykacja betonowych płyt rozjazdowych, pozwoliłaby uniknąć wielu problemów technologicznych związanych z zabudową rozjazdów tramwajowych w obrębie nawierzchni drogowej.

Interdyscyplinarne podejście do nowej technologii

Droga do kompleksowej i profesjonalnej realizacji projektu nowej technologii, która spełniałaby jak najwyższe standardy, doprowadziła nas do interdyscyplinarnej kooperacji wielu branż. Jednym z przykładów może być współpraca ze specjalistami zajmującymi się technologią płyt lotniskowych. Wielkogabarytowe płyty lotniskowe są specyficznym rodzajem nawierzchni. Podczas opracowania własnej technologii, uwzględniliśmy doświadczenia z projektowania tych płyt i skorzystaliśmy z rozwiązań w zakresie ich zbrojenia, którego dobór musi gwarantować spełnienie wszystkich parametrów wytrzymałościowych, z uwzględnieniem newralgicznych miejsc związanych m.in. z elementami systemu sterowania i ogrzewania rozjazdów. Ważnym aspektem stosowania specjalnych rozwiązań jest także konieczność zachowania otuliny zbrojenia np. w miejscach, gdzie z przyczyn technologicznych następuje zmiana wysokości kanału. Technologia uwzględnia również siły wynikające z ciężkiego ruchu autobusów po skrzyżowaniach wspólnych (PAT).

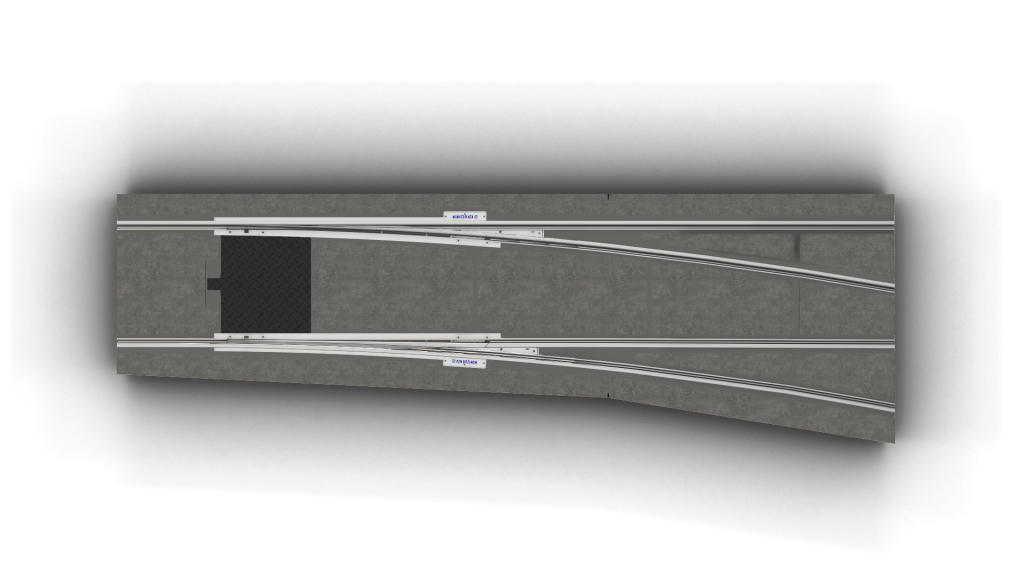

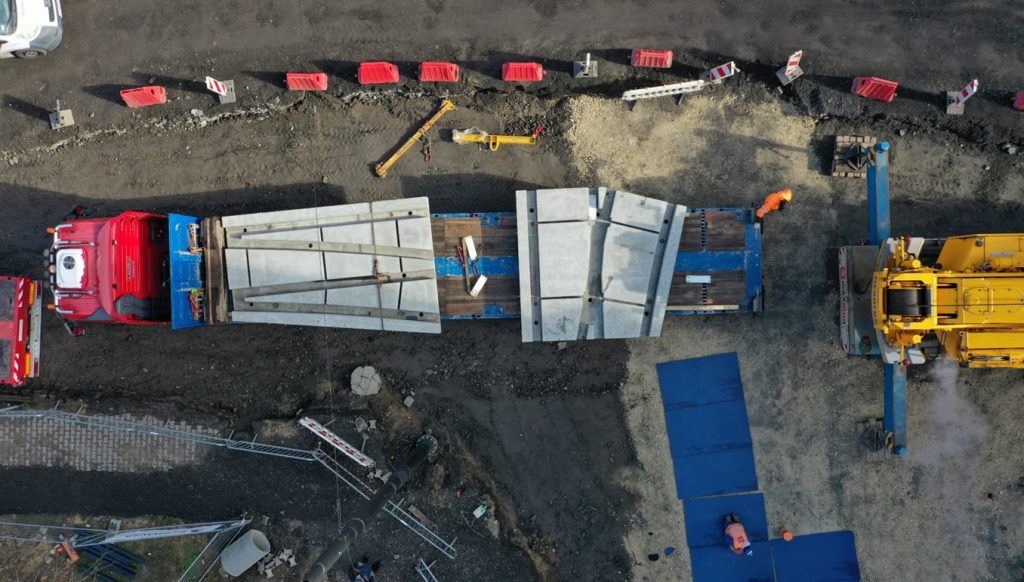

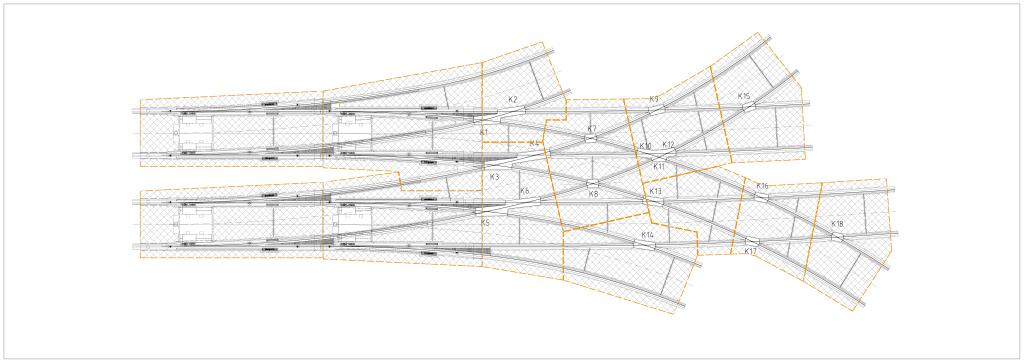

Inną kwestią wymagającą większego rozważenia okazał się sposób podziału płyt betonowych. Planując prace nad tym aspektem zakładaliśmy wykorzystanie wiedzy specjalistów z zakresu technologii betonowej. Kierunek ten okazał się jednak niewystarczający. Podczas prowadzonych badań natknęliśmy się na nowy problem: dylatacja płyt betonowych nie może następować w miejscu spawów technologicznych rozjazdów tramwajowych – konieczne było więc m.in. przesunięcie spawów, znacznie poprawiające trwałość i bezpieczeństwo konstrukcji. Musieliśmy rozszerzyć badania w tym zakresie, tym razem korzystając także z doświadczenia w projektowaniu i produkcji konstrukcji rozjazdowych, które pozwoliło na odpowiednie opracowanie miejsca łączeń elementów rozjazdu. Dopiero na tej podstawie możliwe było ustalenie miejsc łączeń bloków prefabrykatów betonowych. Jak widać na poniższym rysunku, płyty nie zostały podzielone na równe elementy. Konstrukcja stalowa wyznacza lokalizację wszystkich kanałów i optymalnych miejsc łączenia płyt betonowych. Nie bez znaczenia jest również fakt, iż podział płyt na odpowiednie moduły musi uwzględniać kwestie logistyczne związane z załadunkiem, transportem i zabudową płyt rozjazdowych. Również sam rozjazd został dostosowany do kanałowej zabudowy w technologii ciągłego sprężystego mocowania szyn. Dzięki temu możliwa będzie jego szybka wymiana „od góry” bez naruszania nawierzchni betonowej.

Jak zbudowana jest prefabrykowana płyta rozjazdu tramwajowego?

Dzięki dopracowanemu zbrojeniu, wzmocnieniu kanałów szynowych i zastosowaniu odpowiedniego betonu, konstrukcja Contrack umożliwia:

- osadzenie i podpięcie napędów zwrotnicy tramwajowej;

- zabudowę skrzynek odwodnieniowych zintegrowanych z kanałami odprowadzającymi wodę opadową;

- umiejscowienie i podłączenie elektrycznego ogrzewania zwrotnic;

- prowadzenie rewizji stanu prefabrykatu jak i ww. elementów w całym cyklu użytkowania, bez naruszania struktury żelbetowej płyty.

Każda prefabrykowana płyta betonowa musi być dostosowana do konkretnej, wybranej konstrukcji rozjazdowej i odpowiadać wyznaczonym założeniom projektowym. Zastosowane rozwiązania umożliwiają ponadto usunięcie wyeksploatowanej konstrukcji stalowej lub elementów sterowania i ogrzewania zwrotnic bez uszkodzenia płyty żelbetowej.

Jakie korzyści wynikają z zastosowania konstrukcji prefabrykowanych płyt rozjazdowych Contrack?

- skrócenie czasu wymiany węzłów rozjazdowych zintegrowanych z jezdnią (brak konieczności uzyskania parametrów wytrzymałościowych jak w przypadku wykonania podbudowy i nawierzchni z betonu);

- brak konieczności demontażu sieci trakcyjnej (wymagane jedynie wyłączenie napięcia elektrycznego);

- zwiększenie zakresu stosowania prefabrykacji w torowiskach tramwajowych o węzły rozjazdowe. Obecnie coraz popularniej stosowana technologia płyt prefabrykowanych występuje wyłącznie na torach szlakowych, a w miejscu, gdzie występują węzły rozjazdowe w dalszym ciągu stosuje się technologię podlewu ciągłego i betonu wylewanego na mokro, co jest czasochłonne;

- znaczne wydłużenie żywotności nawierzchni drogowej w obrębie węzłów rozjazdowych;

- umożliwienie szybkiej wymiany elementów rozjazdów w przypadku ich zużycia uniemożliwiającego dalsze napawanie elementów stalowych, bez konieczności ingerencji w płyty (wycięcie elementów rozjazdów wraz z masą zalewową i zabudowa w ich miejsce nowych). Czas wymiany tych elementów jest bardzo krótki i może być prowadzony w systemie weekendowym;

- Zachowanie ciągłości nawierzchni tramwajowej w przypadku zabudowy płyt prefabrykowanych na prostych odcinkach przyległych – zastosowanie płyt prefabrykatów na całej długości odcinka, wraz z rozjazdami zapewnia zachowanie tych samych parametrów w zakresie sztywności i trwałości nawierzchni;

- zmniejszenie kosztów społecznych oraz organizacji komunikacji zastępczej dzięki skróceniu czasu wymiany prefabrykowanych węzłów rozjazdowych.